スタンプ式めっき=固相電析法(SED)

<<概要>>

スタンプ式めっきとは固相電析法(Solid Electoro-Deposition)を分かり易く表現したものです。

固相電析法とは トヨタ自動車株式会社が考案した電子部品などの製造工程で基板などに銅などの金属皮膜を形成するめっき処理工程において金属イオンを通す高分子膜(固体電解質膜)を使用した世界初のめっき工法であり、2019年9月に表面技術協会に発表されたばかりの新しい技術です。

従来のウエット式浸漬法とは大きく異なり、セミドライなめっき新技術です。化学薬品の使用量を減らしCo2削減に大きく貢献することが可能です。

この技術は自動車部品への利用はもちろんの事、他の産業へ技術展開をすることにより環境負荷低減効果を大きくすることを目指しています。

今回ミカドはトヨタ自動車保有の特許とノウハウの供与を受け長年培ってきた真空熱加圧技術との融合により固相電析法(SED)を具現化できる装置を開発いたしました。プレス加圧する機構を要する装置な為、ミカドの装置ではスタンピング式と称します。

<<特徴>>

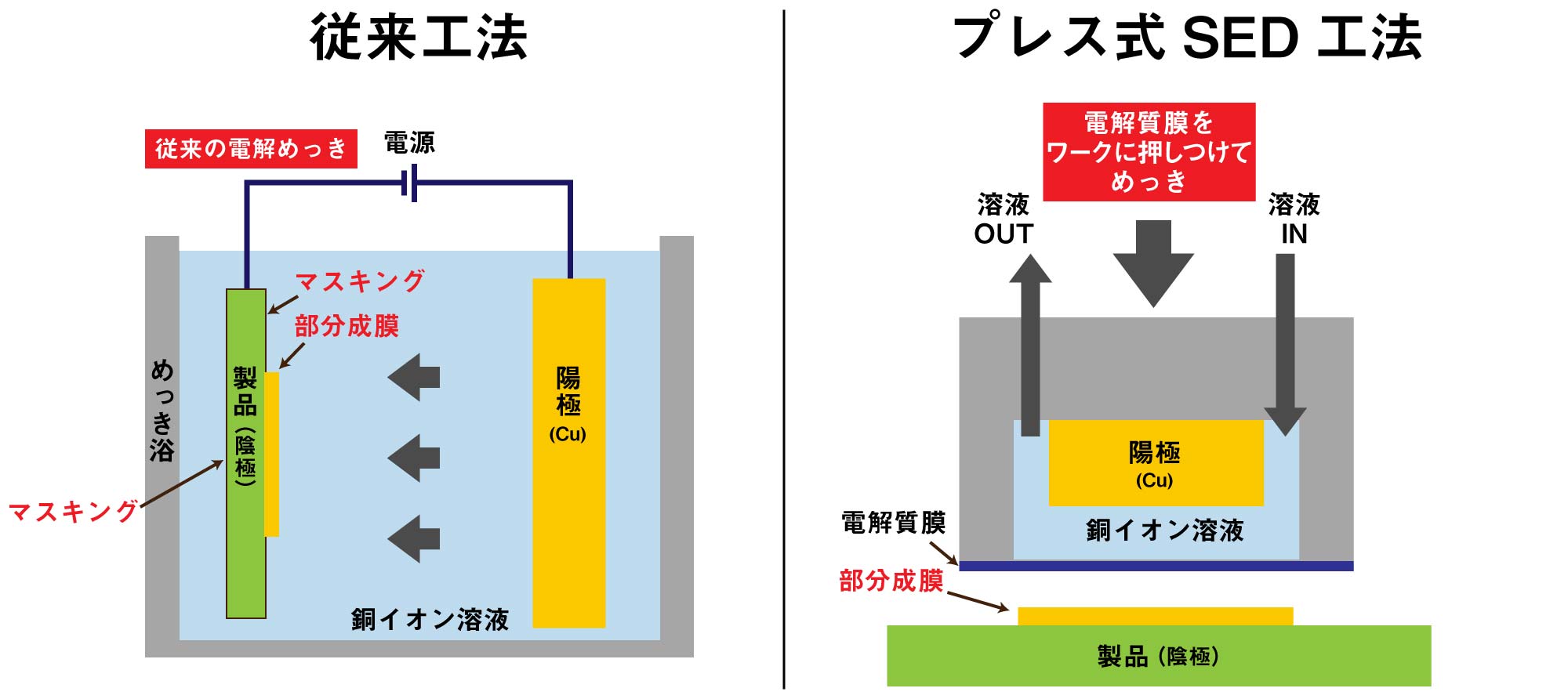

現在主流となっている一般的な工法としての電気めっきとは、めっき浴の中に電極と製品を入れ電流を流すことによりめっき液内の金属イオンが陰極へと移動し金属が析出します。

製品ならびに電極をめっき浴内に浸す為、浴槽は大きくなりめっき液の使用量も多くなります。

スタンプ式めっき工法(SED工法)では、必要な部分に固体電解質膜をスタンピング(プレス)して高速で成膜する事が可能なため薬液の使用量が少なくなり、めっき処理に必要な時間の短縮や工程のコンパクト化にもつながり環境への負荷が大幅に削減する事が可能です。

<<メリットと効果>>

-

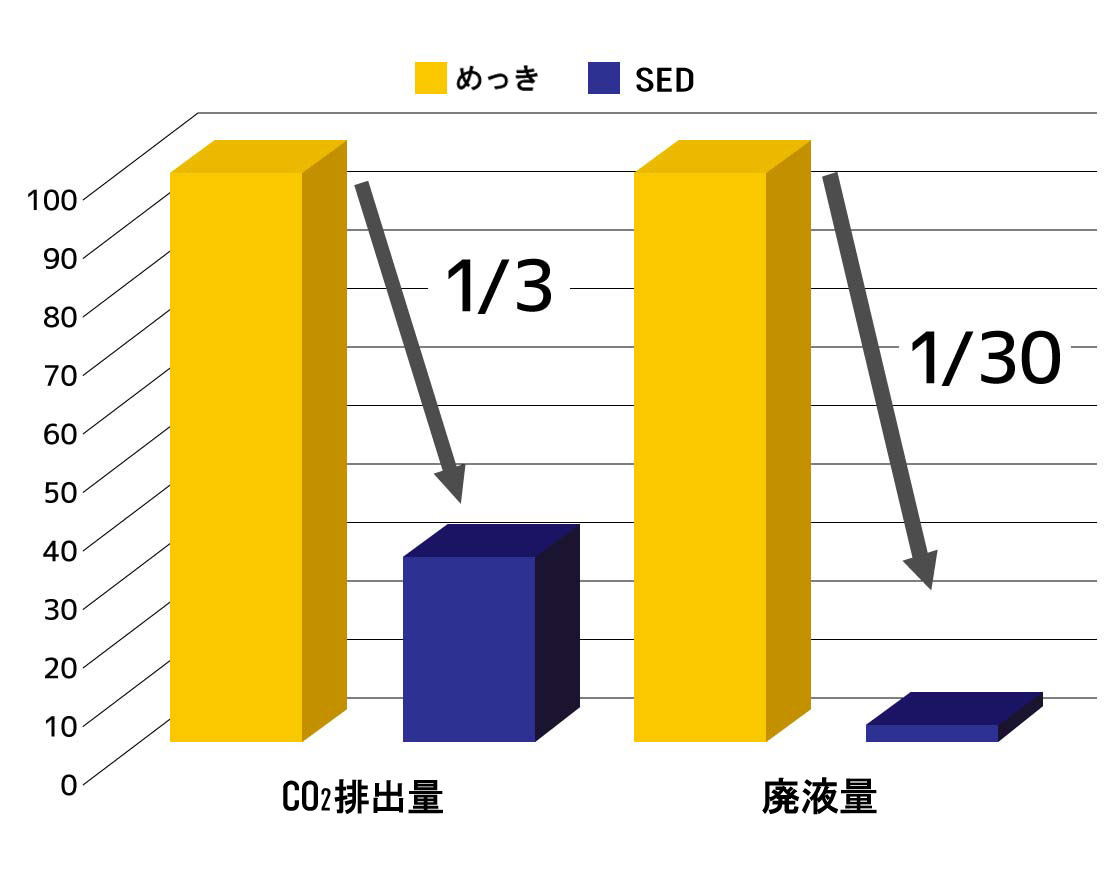

- 対環境(エコロジー)

ワークを液薬に浸漬させなくてもよい為めっき薬や洗浄水の使用量低減が可能です。

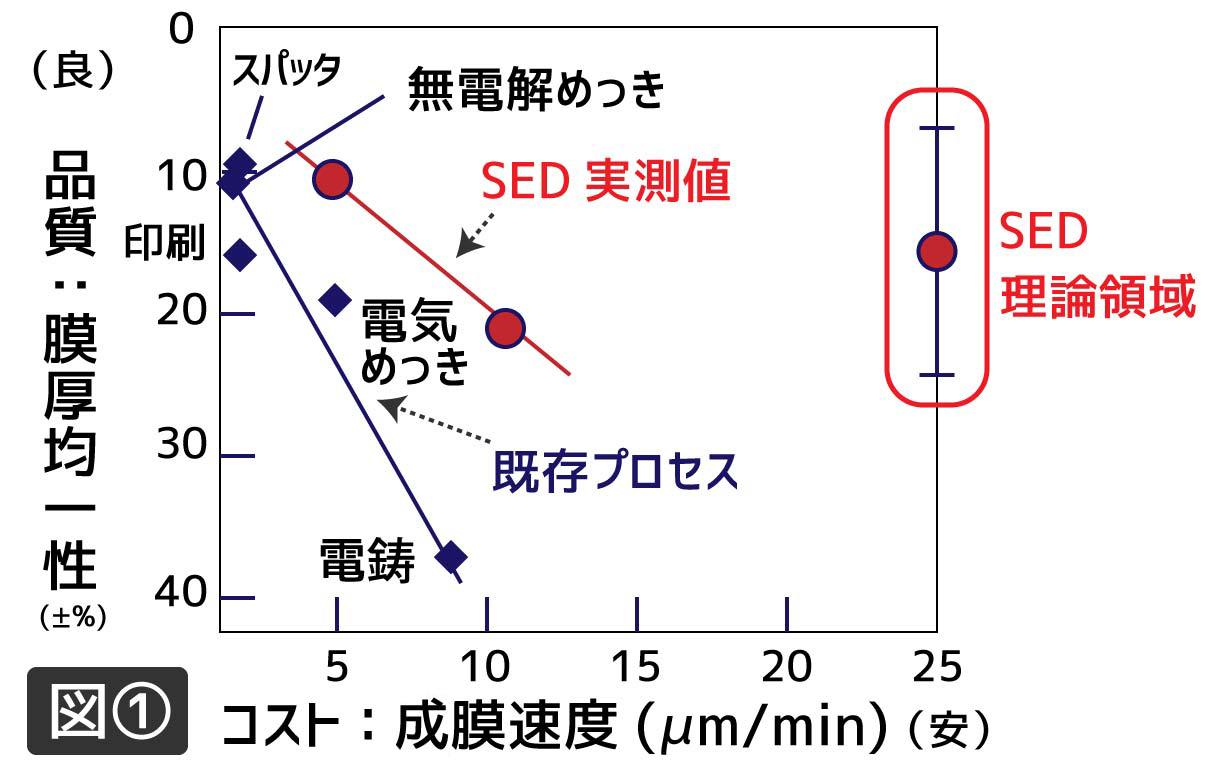

- 優れた成膜スピード

高速で陽イオンの輸送が可能です。ワーク表面での陽イオン空乏層が形成されにくく電極間の距離を縮められる構造も可能となるので装置の小型化も見込まれます。

銅成膜速度の比較 図①

-

- 低コスト

めっき液や洗浄水の使用量が大幅に減ることでランニングコストが大きく抑えられます。成膜も高速かつ部分成膜には事前にマスキングが必要でしたが、電解質膜が接触した部分のみ金属析出する為マスキング工程が削減できます。

固体電解質膜を通す主成分は陽イオンと若干の水分であるため、めっき液中の異物がワークに接触する事を抑制でき、めっき薬管理が容易となります。

-

- スタンピング方式

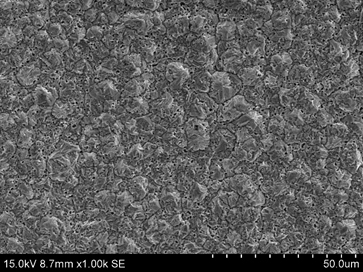

成膜面を物理的な圧力で押さえる為、無加圧よりも緻密な成膜が可能です。

| Cu被膜 外観 | 表面SEM画像 |

|

|

(トヨタ自動車(株)学会発表資料より画像転載)

ミカドテクノスではスタンピング式めっき処理装置の試験機を当社レンタルラボに設置し、評価試作テストの受付を開始いたします。

対応ワークサイズ 100㎜×100㎜ 対象金属メッキ 銅

その他条件がございますので、詳細は下記コンタクトフォームよりお問い合わせください。